循環電流防止装置パート2(2020.6.9)

発明から早8年が経過しました。個人的には還暦を迎え、長く努めた会社も定年退職し、今は別の会社で嘱託で後進を育てています。

その間、100名を超える皆様からのお便りを頂き、新ためて循環電流にお悩みの方が多いと気づきました。この8年間に技術も進歩し、新しい部品も登場していることから、最新の技術を使って作り直そうと考えました。

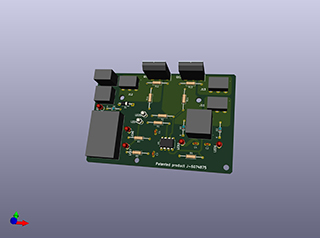

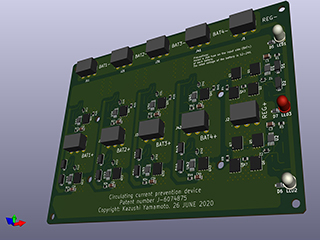

折しも3月からコロナ禍に見舞われ、外出制限が出て、いやおうなく自宅で過ごさざるを得なくなり、これを機会のkiCADの勉強を始めました。従来の回路図エディターや基板エディターとは違い、本格的な設計支援のソフトにも関わらず、無料の部品ライブラリーも揃っていて、設計が随分と楽になりました。

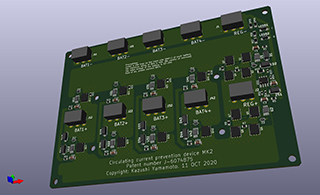

配線ミスやレイアウトミスはコンピュータがチェックしてくれますし、3Dモデルで如何にも試作したような気分にさせてくれるところは最高ですね。 われながら結構煮詰まった設計だと思っていますので、ぜひ皆さんには試作して欲しいと思い公開させていただきました。

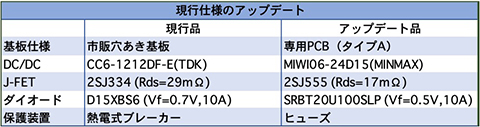

現行版のアップデート

現行版は部品点数が少なく、分かりやすいのが特徴です。しかし、穴あき基板を使っているため、組み立て難いという欠点があります。一方、近年はFusion PCBのように100mm四方の基板であれば、数千円で製作してくれる業者も出てきました。

また、最新の部品を使用すれば、もう少しロス(順方向電圧低下)も防げます。入門編として、比較的敷居の低い現行版を最新の技術でアップデートしました。これから作る方は、こちらがお薦めです。

部品は全て秋月電子から入手可能です。保護装置に関しては、各自の都合で決めて頂いて結構ですが、回路上に保護回路がないので、何らかの対策は必要です。(保証は致しません)

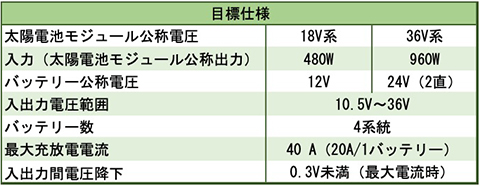

目標仕様

あくまで入門用なので、電力容量のアップは考えておりません。先ずは小規模で本装置の効果を実感頂き、次のステップに移行して頂くことを考えて設計しています。

kiCADによる回路設計

基本設計は、実績のある現行版を踏襲します。ただし、半導体など部品はアップデートします。ブリッジダイード以外は全てプリント基板上に実装します。現行版では電流センサーが2.54mmピッチでないための取り付けに苦労したと思いますが、今回はプリント基板なので大丈夫です。

36V系太陽電池と24Vバッテリーの組み合わせで使用される方も想定し、DC/DCコンバータは12Vでも24Vでも動作するようになっています。また、キャンピングカーなどでの使用を想定し、ノイズフィルターも実装しました。

画像はクリックすると拡大されます。

回路にご興味のある方に、設計情報を公開させて頂きます。ご自身で製作される時の参考にして頂ければ幸いです。(基板は銅厚70umで製作ください。)なお、各資料は無断転載禁止とします。

申し訳ありませんが、ご自身で作成された基板を他人へ配布する行為は、無償であっても特許侵害となりますので、行わないでください。あくまで、ご自身が趣味として楽しまれる目的での利用に限ります。

画像はクリックすると拡大されます。

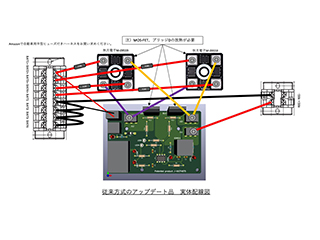

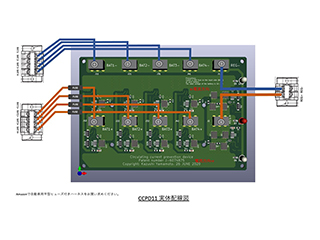

組立図

まだ部品手配もしておりませんが、実際に組み立てする際の参考に、実体配線図を提供します。現行版よりも、組み立てが随分と簡単になっています。

大電流が流れますので、配線にはAWG14程度の太いケーブルを使用してください。まお、ビス止め部分は、丸端子(R2-3.5)をかしめてからご使用しください。

理想ダイオードを使った循環電流防止装置(2020.6.26)

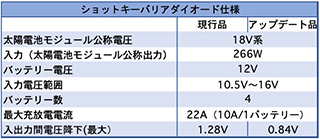

いよいよ本題です。従来型では逆電流防止のためショットキーバリアダイオードを使用していました。それでも順方向の電圧低下は1V近くあります。

当所のように充電電圧を調整できるチャージコントローラをご使用の方は特に問題はありませんが、安価なコントローラでは充電電圧を調整できず、満充電時のバッテリー電圧が1V近く低下し、充電容量が定格の90%程度にしか到達できません。また、1Vの電圧降下があると、流れる電流が20Aとすれば、20Wの電力が本装置によって消費されます。

そこで理想ダイオードを使った循環電流防止装置を検討してみました。理想ダイオードはFETの他に専用のICと幾つかの電子部品が必要で、回路は複雑になります。

また、従来モデルでは電流センサーによって電流の方向を判定していましたが、大電流になると逆に微小電流が正確に計測できなくなる欠点がありました。そこで、理想ダイオードの動作原理を使った新しい手法でのFETスイッチングを実現しています。

目標仕様

皆様のお便りを見ていますと、意外と大容量の太陽電池モジュールを使用されている方が多いと思います。山小屋やキャンピングカーで利用されている人も結構います。

それならば12Vシステムで最大500W程度、24Vシステムで最大1kW程度の入出力が可能な装置にすべく仕様を考えてみました。

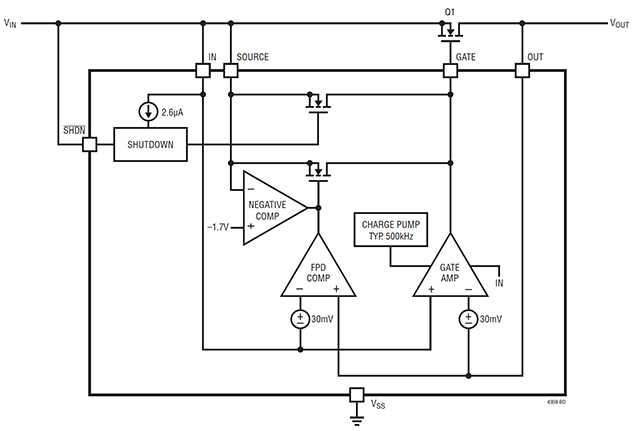

理想ダイオードとは

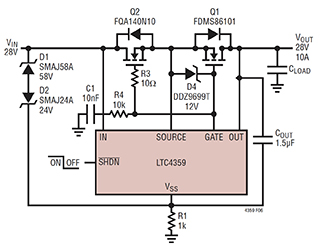

ここではアナログデバイセス社のLTC4359を例にあげて説明します。LTC4359のデータシートにあるIC内部のブロックは下図のようになっています。

LTC4359は入力側(Vin)と出力側(Vout)を電位差検出し、順方向に電流が流れる時(Vin>Vout)の時だけ外付けFET(Q1)がONするようにゲート制御します。30mV以上の電位差があればONします。Q1のソース(S)とドレイン(D)に注意してください。この間に図示しないボディダイオードが存在がありますが、ボディダイオードは順方向に電流を流すようになっています。そのため逆方法には全く電流が流れません。

仮に、D回路と呼ぶことにします。

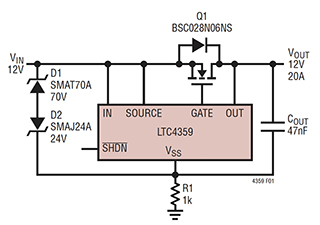

左図は、LTC4359の最も一般的な使用方法です。敢えて外付けFETのボディダイオードが書かれています。

ボディーダイオードがあるため、Vf以上の電圧ではFETがONしなくてもボディーダイオードを通じて電流が流れる構造になっています。

この回路は今まで使ってきたショットキーバリアダイオードを完全に補完できます。

なおD1,D2,Coutは保護用の部品で基本動作には関係しません。

仮に、S回路と呼ぶことにします。

左図は、上記の解決方法として、Q2を付加してボディダイオードの向きを相殺しています。

この方法を使えば、完全OFFの状態を作ることができ、理想ダイオードをスイッチとして利用することができます。

この場合でもLTC4359はVinとVoutの電位差30mV以上でQ1,Q2をONするように動作します。

要するに電流センサーを使わなくとも端子間の電位差により、スイッチのON/OFFが実現できます。

なお、R3は必須ですが、D4,C1,R4は保護のため設けられています。詳しくはLT4359のデータシートをご覧ください。

kiCADによる回路設計

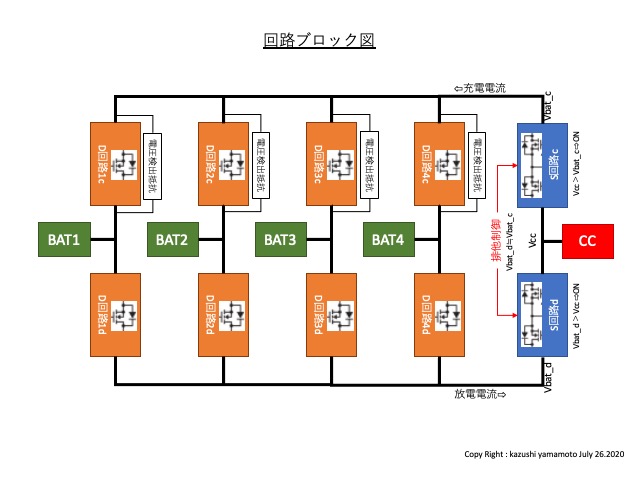

おさらいです。循環電流防止装置の構成要素は、

(1)各バッテリーに逆流を防止するため、充電ダイオードと放電ダイオードを設置する。

(2)電流センサーとコンパレータを使って電流方向を検出し、充電側FETスイッチと放電側FETスイッチを交互に切り替える。

でしたね。

(1)は上記のD回路によって完全に代替できます。ダイオードとは違ってFETの場合はON抵抗(Rds)によって電圧降下を生じますが、今回使用するFETは、50A流してもRdsは2.5mΩと微小です。

(2)は上記S回路を2組使用することで実現できると考えます。

LTC4359には、IN側とOUT側の電位差を計測して、電流方向を検出する機能があります。

放電側は、Vinをバッテリー側、Voutをチャージコントローラ側に接続すれば、

・「バッテリー電圧>チャージコントローラ電圧」であれば、

FETがONしてチャージコントローラ側に電流が流れます。

・「バッテリー電圧≦チャージコントローラ電圧」では、FETがOFFで電流は流れません。

充電側は、Vinをチャージコントローラ側、Voutをバッテリー側に接続すれば、

・「バッテリー電圧<チャージコントローラ電圧」であれば、

FETがONしてバッテリー側に電流が流れます。

・「バッテリー電圧≧チャージコントローラ電圧」では、FETがOFFで電流は流れません。

放電側と充電側が同時にONする条件はありませんので、循環電流は流れません。

設計が終わった初期回路図はこちらです。

充電側のVoutの電圧検出については、下流側にD回路があるので、バッテリー電流は完全に遮断されています。そこでFETのSD間に100kΩの抵抗を挿入して、充電側S回路のLTC4359がバッテリー電圧を検出できるようにしています。高抵抗なので流れる電流は極く僅かです。(24Vで100kΩなら流れる電流は最大でも0.24mA/回路)

放電側は理想ダイオード用のFETのボディーダイオードから電流が流れますので不要です。

肝心の性能ですが、順方向電圧低下は各12.5A、トータル50Aが流れたとして理論値で0.29Vです。

基板の銅箔厚は70ミクロンにします。パターン幅1mmで2Aの電流が流せます。大電流の流れる部分は、パターン幅12mmかつ両面にしていますので、スペックは満たせると考えます。

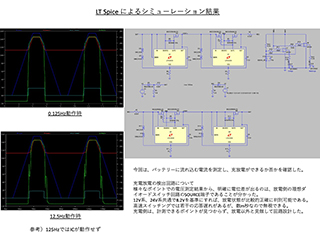

LTspiceによる動作シミュレーション

幸いにもメインのICがADI(旧リニアテクノロジー)製でしたので、LTspiceのモデルがありました。またスイッチング用のMOS-FETもモデルがありましたが、鉛蓄電池やチャージコントローラのモデルは当然ながら存在しませんので、電圧源とダイオード、負荷抵抗を組み合わせて簡易モデルを作成しました。

シミュレーションの結果、データシートにある突入電流制御回路(上記S回路のC1,R4相当)は、動作が遅くなり実用に絶えませんので、不採用としました。また、電圧検出用のFETと並列にある抵抗について、放電側(旧回路図R16,R26,R36,R46)は削除、充電側(旧回路図R15,R25,R35,R45)は100Kから10kに変更しました。改良後の回路はこちらです。

シミュレーション結果は、こちらをご覧ください。全く問題なく動作することが確認できました。ちなみに電圧低下は20A流して0.1V程度と大変良好です。

このICはORing用として開発されたもので、125HzになるとIC自体が動作しないようです。恐らくはIC自体の電源の問題です。(電源はIN側から取っています。)しかし、12.5Hz-0.125Hzでは理論通りの動作をしていますので、太陽光発電向けとしては支障がないと判断します。

設計情報の公開

回路にご興味のある方には設計情報を公開させて頂きます。ご自身で製作される時の参考にして頂ければ幸いです。

今回は部品点数が多く、かつDIPサイズでは供給されない部品もあり、端子台とLED以外は表面実装部品を採用しています。使用部品に関しても可能な限りFUSIONのストック部品から選択しています。

なお、FUSIONの部品実装サービスを調べて見ましたが、DIP部品の手作業より表面実装の方が随分と費用が安いようです。もちろん、クリーム半田を塗布するためのメタルマスク込みの費用です。

画像はクリックすると拡大されます。

各資料は無断転載禁止とします。申し訳ありませんが、ご自身で作成された基板を他人に配布する行為は、無償であっても特許侵害となりますので、行わないでください。あくまでご自身が趣味として楽しまれる目的での利用に限ります。

組立図

実際に組み立てする際の参考に、実体配線図を提供します。

40A時の発熱量は8Wと推測され、銅箔の両面ベタ部分で相応の放熱が行われると見ています。(基板は寝かせず立ててください)

放熱が気になる方は、基板裏面のフラットな部分に放熱シートを挟んで、適切な放熱器を設置ください。放熱器の固定用に穴が4つ空いています。

画像はクリックすると拡大されます。

実証試験スケジュールと基板頒布(2020年10月終了)

LTspiceでのシミュレーションで動作確認ができましたので、7月1日に試作基板を発注しました。

今後の予定ですが、

試作基板が出来上がるまで1ヶ月(7月末)

その後、ケースなど設計と部品集め、全体の組立に2週間

実使用評価に1ヶ月を要する見込みです。(お盆〜9月25日)

※試作品ですので製品保証は致しません。返品や交換もお断りしております。何か問題があれば各自解決することを大前提とし頒布致します。

※第1回目の価格は、FUSIONの領収書にあるように、試作代金が約12万円*(1,133USD)、通関費用が約1万円(89USD)掛かります。お客様への発送には、梱包材料代と送料で@千円程度と見込んでおります。(*半導体の価格が高いため)

なお、友人を集めての勝手な試作頒布や再販は特許侵害となりますので、ご注意ください。

評価が終了し試作基板の頒布を行いましたが、募集から2ヶ月後の10月8日に完売しました。現在、MK2版試作の頒布を行っております。

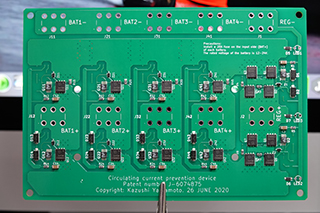

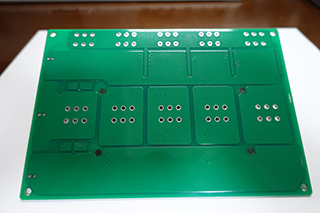

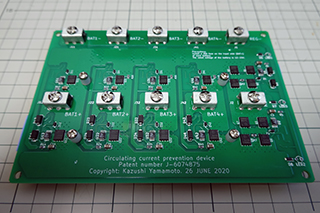

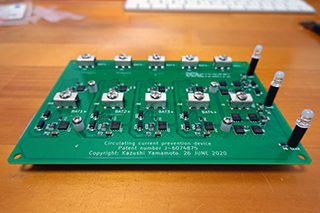

試作基板完成

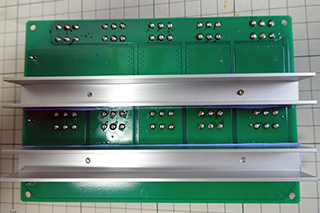

発注から27日間を経て、FUSIONより試作品が到着しました。基板端子台とLEDは、SMT部品ではないので、付いていません。頒布時もこの形態となりますので、各自LEDの手配と半田付けをお願いします。

画像はクリックすると拡大されます。

画像はクリックすると拡大されます。

総合組立 1号機 (2020.8.11)

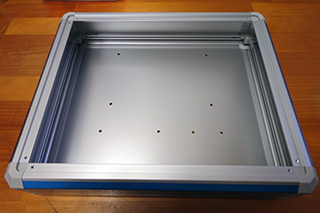

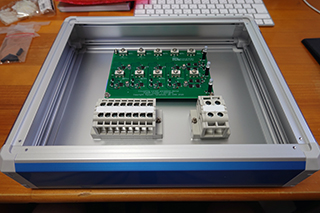

毎回、ケースをどうするか迷うところですが、今回はタカチのアルミケースと日東のプラボックスの2種類での試作を行います。先ずはタカチのアルミケースから。

画像はクリックすると拡大されます。

今回はタカチ電機工業のFC6-30-25GSを使用しました。基板と端子台2個をセットしても十分な余裕がありますが、ヒューズボックス付きケーブルやAWG10(5.5SQ)の太いケーブルを収納するためには、作業性も考慮すれば適切な寸法です。

このケースはバラ部品で送られてきますので、自分で組み立てる必要があります。組み立てる前に、底板の穴あけを行います。参考図面はこちらです。使用するボルトナットは全てM3です。

画像はクリックすると拡大されます。

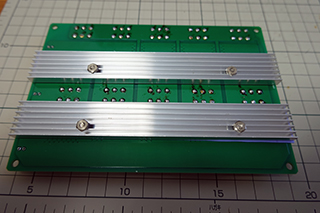

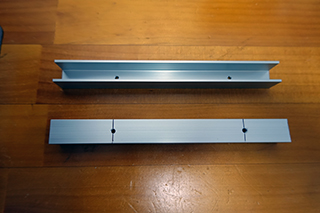

基板全体での発熱量は最大で8Wと想定されます。今回の基板は70ミクロンの厚銅かつパターン面積が広いので、基板表面からの放熱が期待できますが、念のため小さな放熱器(150x20x5mm)を2枚取り付けます。ケースに余裕のある方は、ヒートシンク高さを10mm以上にしてください。

基板裏面が端子台部分を除きフラットなので、裏面に絶縁シートを挟んでヒートシンクを取り付けます。予め基板には放熱器固定用の穴が4箇所空けてありますので、それを利用して取り付けます。

当初、放熱器にタップを切る予定でしたが、肉厚が余りにも薄く、ビス止めに変更しました。従い、取り付け穴はφ3.5mmとしてください。

放熱器を新たに作る場合はこちらを参考にしてください。

画像はクリックすると拡大されます。

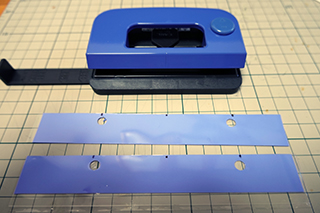

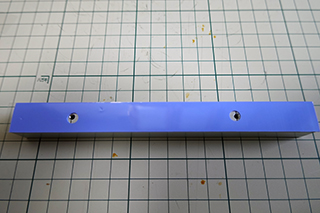

ヒートシンクと基板の間に挟む絶縁シートです。絶縁性だけでなく、熱伝導性が非常に重要となります。今回使用したのは、シリコン製の熱伝導率が6.0W/mKという高熱伝導のものです。

結構柔らかい材質なので、保護シートのまま加工します。カッターナイフと事務用パンチで加工しました。

画像はクリックすると拡大されます。

基板に端子台を取り付けます。

基板の熱伝導率が高いのと、端子台の熱容量が大きいので、半田コテは60W以上のものを使って、じっくりと加熱して、半田を溶かし込んでください。上下2層とも電流が流れますので、必ず表面にも半田が流れ出るように注意してください。

画像はクリックすると拡大されます。

半田について

素人工作では、無鉛半田の半田付けは融点が高く難しいので、一般には有鉛の共晶半田を使用します。共晶半田は鉛と錫の配合が37:63ですが、似たような配合でも少しでも違うと融点が大きく変わります。

筆者は写真上の半田を使用しています。ヤニが結構多いのですが、「両面基板用」をうたうだけあって、半田の流れが非常に良いです。出来上がりに差が出ますので、ぜひ拘ってください。

画像はクリックすると拡大されます。

ヒートシンクの基板への取り付け

M3のビスとナットで固定します。ヒートシンク面はナット止めとしています。ワッシャやバネ座金はスペースとビス長さの都合で省略しています。基板面は、左下図を参考にして頂ければわかるように、5mm程度のスペーサーをかませています。

この辺りは各自、臨機応変にご対応ください。

画像はクリックすると拡大されます。

LEDは無くとも構いません。

今回のLEDは、基板の動作状態を判定するために使用しています。従来のように、充電状態や放電状態を示すLEDではなく、理想ダイオードと理想ダイオード・スイッチの中間電圧を検出する目的で設けています。

充電と放電の識別を行うには、市販のデジタルパネルメータ電流計などを、チャージコントローラと基板の間に挿入してください。

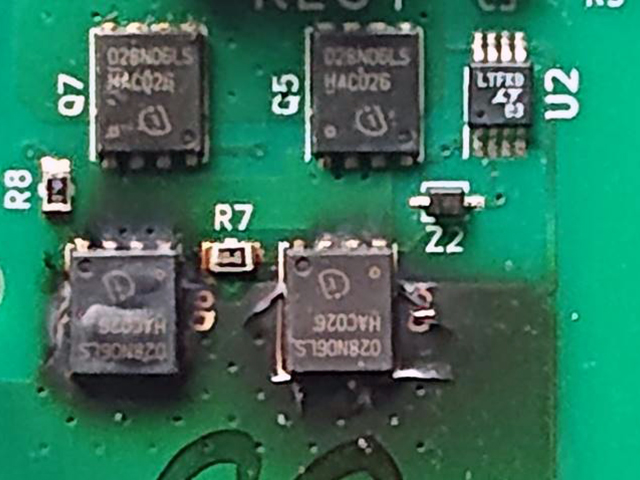

今回の回路で要となるFETスイッチには、infineon社のOptiMOS60VシリーズであるBSC028N06LS3を使用しています。このFETはRdsが2.8mΩと驚異的な低ON抵抗です。充電側、放電側共に、導体抵抗を無視して5.6mΩしかありません。(理想ダイオードはシングル使用、FETスイッチはシリーズ・パラレル接続の贅沢な仕様です。)

一般に電流方向を測るために使用されるシャント抵抗が5mΩ程度あり、折角のウルトラロードロップ仕様が台無しになりますので、敢えて電流センサーによる電流判定は設けないことにしました。

なお非接触のCTセンサー式では、定格の5%未満は正確に計測できないそうです(URD社の説明)

画像はクリックすると拡大されます。

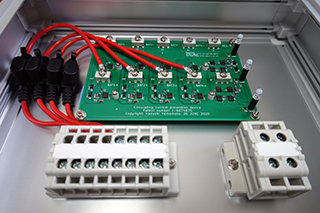

Boxに基板と端子台2個を固定します。端子台はパトライト製のTFPM4002(40A2極)とTFPM2008(20A8極)です。

固定はM3のビスとナットを使用します。平ワッシャとバネ座金の挿入を忘れずに行ってください。

画像はクリックすると拡大されます。

基板上の平ワッシャは樹脂タイプを使用して、プリントパターンや部品と接触しないように注意してください。

特に左側の上下は、ワッシャー外径によっては、プリントパターンと接触する恐れがありますので、必ず樹脂タイプをご使用ください。

画像はクリックすると拡大されます。

ヒューズは、自動車用の平型ヒューズを使用しました。ケーブルとヒューズハウジングのセットでAmazonで売っています。ヒューズ容量は20Aです。

丸端子は端子台メーカー指定品で、R2-3.5を使用します。

画像はクリックすると拡大されます。

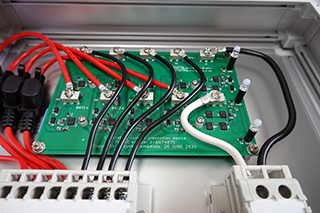

バッテリーGNDを配線します。

ハーネス(線材)はAWG14(2SQ)を使用します。

丸端子は端子台メーカー指定品で、R2-3.5を使用します。

画像はクリックすると拡大されます。

チャージコントローラ側の配線を行います。

ハーネス(線材)はAWG10(5.5SQ)を使用します。曲がり難いので、余裕を持って配線してください。この断面積なら40Aは楽勝で流せるはずです。

丸端子は端子台メーカー指定品で、R5.5-4を使用します。

画像はクリックすると拡大されます。

既存の太陽光発電システムであるバッテリーおよびチャーコントロラとの配線を行います。接続は必ずバッテリー側を先に行ってください。

チャージコントローラの配線を終えた後、チャージコントローラの電源がONであることを確認してから、太陽電池を接続します。(取り外し時と逆の手順です)

なお、当所では太陽電池の最大出力が266Wなので、チャージコントーラ側はAWG14(2SQ)で配線します。

丸端子は端子台メーカー指定品で、R2-3.5(8端子側)およびR5.5-4(2端子側)を使用します。

アクリルカバーは特注品です。図面はこちらです。当方は、「アクリ屋ドットコム」に依頼しました。Web画面上から形状指定して図面が自動作成されます。

画像はクリックすると拡大されます。

画像はクリックすると拡大されます。

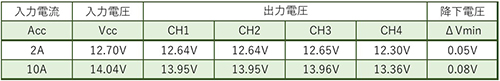

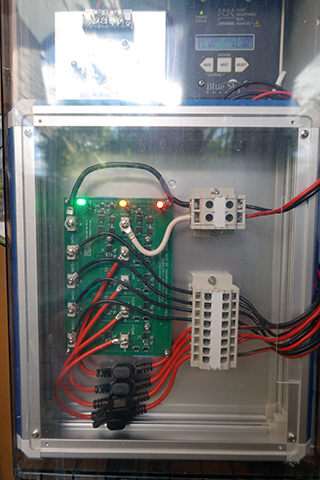

実用試験開始(2020.8.11)

既存システムへのセットアップも完了しました。初号機の循環電流防止装置に替えて、新しい装置が稼働し始めました。肝となる順方向電圧低下ですが、実測値は下図のようになります。今回使用したFETのデータシートを見て頂ければ分かると思いますが、使用する電圧値や電流値によってRdsは変化します。実測データから推測すると、40A流した時Vf=0.19V程度と推測されます。これであれば目標達成はできると考えます。(余談ですが、CH4のバッテリーはかなり劣化していると思われます。)

従来品に比べ電圧低下が大幅に改善されたことから、チャージコントローラマネジャーにて、最大充電電圧の調整を行いました。従来は16.0V(電圧降下を1Vとして)、今回は15.0V(ボイジャーなので一般バッテリーより少し高い目)です。

実運用結果については、こちらをご覧ください。

データ閲覧はこちらから

10分毎にデータ更新しております。

総合組立 2号機 (2020.9.22)

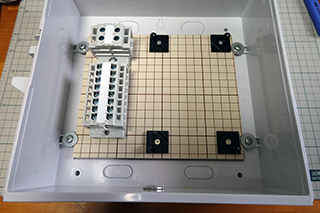

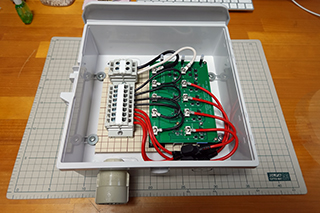

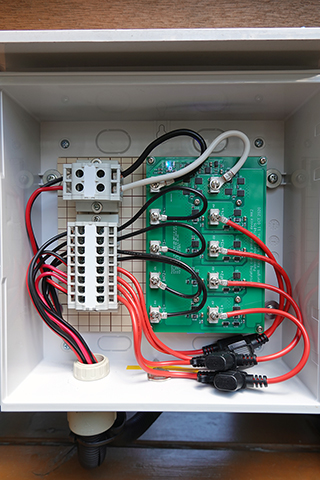

2号機は日東のプラボックスでの試作を行います。部品サイズと作業性を考慮し、OPK12-2525CAを選択しました。耐候性がありますので、屋外での設置に最適です。

画像はクリックすると拡大されます。

前述のタカチケースでの試作では、充電電流が10A時に、FETの表面温度が65℃、基板パターン面が58℃、放熱器最上部が50℃でした。半導体からの放熱が極めて少ない状況です。

今回の放熱器は、ホームセンターで入手可能なアルミサッシを利用しました。15mm角で板厚2mmの凹形状のものです。150mm長さに切断し、φ2.5mmの下穴を空けてから、M3タップでネジを切ります。

画像はクリックすると拡大されます。

ヒートシンクに絶縁シートを貼り付けた状態です。今回使用したのは、シリコン製の熱伝導率が6.0W/mKという高熱伝導のものです。

結構柔らかい材質なので、保護シートのまま加工します。カッターナイフと事務用パンチで加工しました。

画像はクリックすると拡大されます。

ヒートシンクの基板への取り付け

今回はタップを切ってあるので、M3のビスで固定します。基板面は、絶縁のためナイロンワッシャーをかませています。

画像はクリックすると拡大されます。

木製パネルに基板と端子台2個を固定します。端子台はパトライト製のTFPM4002(40A2極)とTFPM2008(20A8極)です。

固定はM3の木ネジを使用します。平ワッシャの挿入を忘れずに行ってください。

基板は木ネジでは固定できませんので、接着式サポートを使用します。秋月電子のペテットT-600です。接着だけでは経年変化に絶えませんので、木ネジで固定します。

作業のコツは、先ずサポートと基板をM3のビスで仮固定し、サポートの剥離紙を剥がして位置合わせをしながら、木製パネルに固定します。固定後、基板を一旦取り外し、サポートを木ネジで固定します。

画像はクリックすると拡大されます。

基板の固定には、樹脂タイプの平ワッシャーを使用して、プリントパターンや部品と接触しないように注意してください。

ヒューズは、自動車用の平型ヒューズを使用しました。ケーブルとヒューズハウジングのセットでAmazonで売っています。ヒューズ容量は20Aです。丸端子は端子台メーカー指定品で、R2-3.5を使用します。

バッテリーGNDを配線は、AWG14(2SQ)を使用します。丸端子は端子台メーカー指定品で、R2-3.5を使用します。

チャージコントローラ側の配線はAWG10(5.5SQ)を使用します。曲がり難いので、余裕を持って配線してください。丸端子は端子台メーカー指定品で、R5.5-4を使用します。

画像はクリックすると拡大されます。

既存の太陽光発電システムであるバッテリーおよびチャーコントロラとの配線を行います。接続は必ずバッテリー側を先に行ってください。

チャージコントローラの配線を終えた後、チャージコントローラの電源がONであることを確認してから、太陽電池を接続します。(取り外し時と逆の手順です)

なお、当所では太陽電池の最大出力が266Wなので、チャージコントーラ側はAWG14(2SQ)で配線します。

丸端子は端子台メーカー指定品で、R2-3.5(8端子側)およびR5.5-4(2端子側)を使用します。

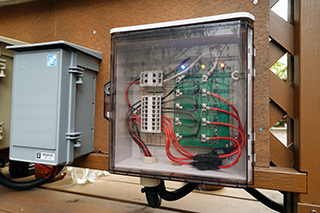

当所では、今後の本番運用はこの屋外用ケースにて行うことにします。

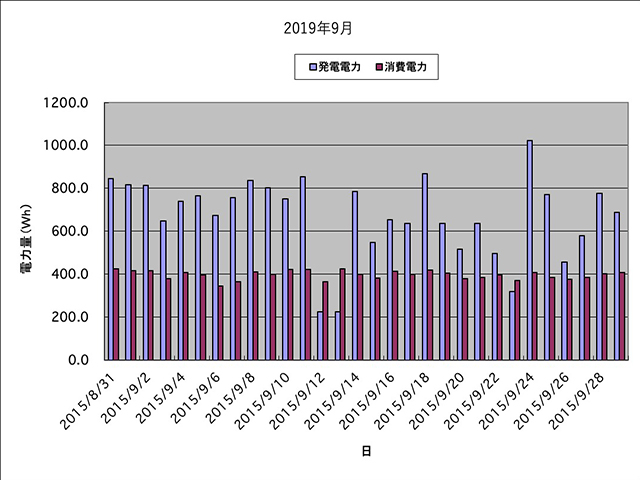

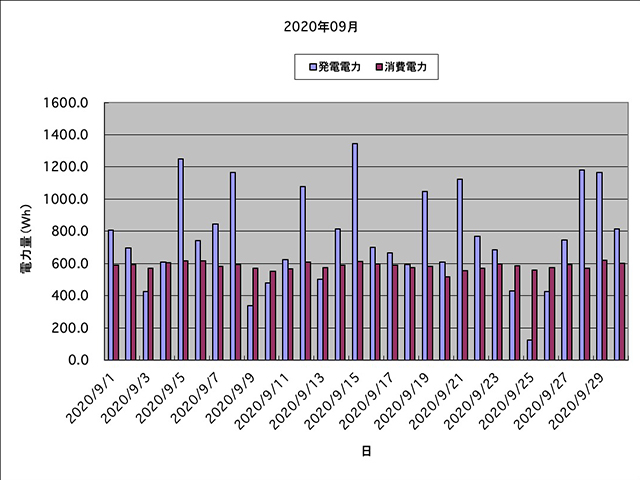

試験結果総括 (2020.10.1)

実運用結果について、2019年9月と2020年9月のデータを比較しますと、バッテリーの劣化が進んでいるにも関わらず、電力効率(総消費電力/総発電電力)が59%から77%へ18%改善しております。

ダイオードやFETの損失改善、装置自体の消費電力低減だけでなく、電流センサーの応答性が良くなったため、特に曇りの日のMPPT追従性が良くなり相対的に発電量が増えています。

理想ダイオード型の循環電流防止装置の効果は絶大です。自信を持ってお薦めできます。

消費電力の違いは、2020年3月の庭園等の改修工事にて夜間の消費電力が増えたためです。消費電力が1.5倍になったにも関わらず、発電電力量はむしろ減っています。

ケース付き1号機の販売

理想ダイオード型循環電流防止装置の試作1号機を譲渡します。本記事にある完成品で、タカチ製のケースに入っております。(アクリルカバーやヒューズ、端子台も付属)当方で1ヶ月エージングし、動作確認しております。プラBOX内での使用で、汚れや傷などはございません。

価格は送料込みで20,000円です。試作品ですので、製品の保証はございません。何かあれば各自解決することを前提といたします。ご購入後の返品や返金、交換はお断りいたします。

ご希望の方は、こちらから承ります。

理想ダイオード型循環電流防止装置 MK2

第一回目の試作品は数ヶ月で完売しました。大変ご好評なので第二回目の試作を行います。

第一回の試作品では、充電放電の動作状況を確認できるモニター装置が付いておりませんでした。今回は第二回目の試作に向けて、モニター装置を考えてみることにしました。

画像はクリックすると拡大されます。

基本回路は第一回目を踏襲します。LTSpiceを使って、回路上のどのポイントを計測すれば、チャージコントローラへの電流方向が判別できるのか調査してみました。

結果、放電スイッチの中間電圧を計測すれば判別可能だとわかりました。シミュレーションを駆使しながら試行錯誤で、オペアンプを使った判別回路を決定しました。オペアンプは単電源で動作でき、Rail to Railのタイプが良いようです。

画像はクリックすると拡大されます。

設計情報の公開

各資料は無断転載禁止とします。申し訳ありませんが、ご自身で作成された基板を他人に配布する行為は、無償であっても特許侵害となりますので、行わないでください。あくまでご自身が趣味として楽しまれる目的での利用に限ります。

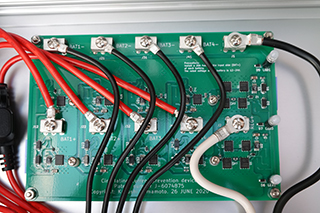

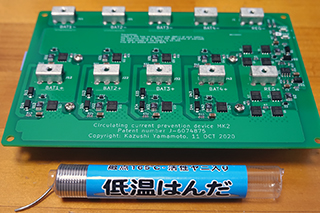

MK2基板完成

2020年11月から頒布希望者を募集し、2021年6月に8名の方が集まりましたので、第二回目の試作を実施致しました。今回は冬場の募集となり、希望者の出足は鈍かったようです。

第二回目の試作に向けて、FusionとPCBGOGOの相見積もりを取得しました。結果は、Fusionが1,900USD、PCBGOGOが1,775USDとなり、発注先をPCBGOGOにしました。昨今の半導体価格の高騰により、大幅な価格アップとなりました。

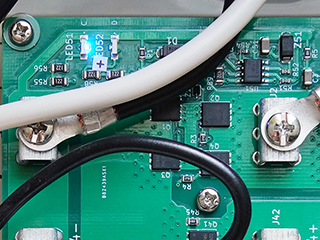

画像はクリックすると拡大されます。

出来上がったMK2基板です。

基板端子台の半田付けは、放熱が大きいのでかなり苦労します。今回は低融点はんだを使用しました。ビスマスと錫から出来ている半田で、融点は165℃です。普通の半田コテを使用すれば、湯流れが非常に良く、綺麗に半田付けできます。千石通商で購入できます。

画像はクリックすると拡大されます。

画像はクリックすると拡大されます。

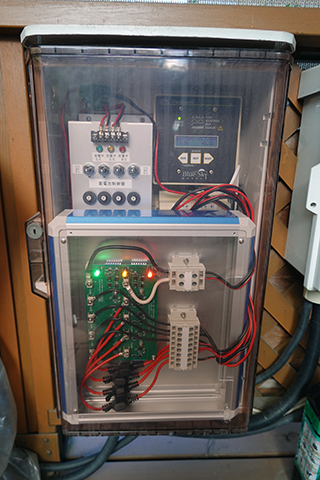

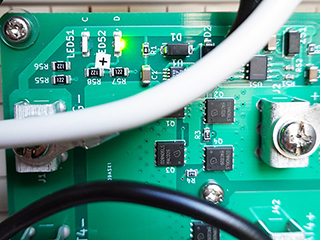

MK2基板のテスト風景です。

KM1の基板とコンパチなので直ぐに設置できました。MK1との違いは上部にある充電/放電のモニターです。

充電状態を示すLEDはブルー、放電状態を示すLEDはグリーンです。写真では明るさが異なるように見えますが、充電は昼間の周辺が明るい状態。放電は夕方の周辺が薄暗い状態での写真です。むしろ、充電のブルーLEDの方が明るく感じられます。(+のシールは無視してください)

画像はクリックすると拡大されます。

画像はクリックすると拡大されます。

注意喚起

裏面の放熱板は必ず付けてください。放熱板なしで使用すると、左写真のようにFETが焼損する恐れがあります。FET1個あたりの発熱は定格20A時に1.2W程度ですが、長時間電流を流しますと、熱がこもり銅箔剥がれが生じたり、FET内部が破壊することがあります。こうなると修理不可能です。(写真は神奈川県のM氏より)

MK2 試作基板頒布のお知らせ

好評につき、試作品の頒布は終了いたしました。

2021年8月の第一回目募集は8枚を2ヶ月で完売、2021年11月の第二回目募集は10枚を10ヶ月で完売、2022年8月の第三回目募集は8枚を完売、2023年1月の第四回目募集は10枚を完売、次回試作は未定です。

従来より、48V系システムへの対応要望が多く、基板単独での頒布もしておりますので、部品の耐圧を上げれば簡単に制作できます。腕に自信のある方は、ご自身で部品を集めてアセンブリーされるのも面白いと思います。(そもそも部品が高いので自作しても安くはなりません)

※試作品ですので製品保証は致しません。問題があれば各自解決することを大前提とします。

※購入後の返品や返金、MK1からの交換はお断りいたします。

当発電所の最新情報

現在、蓄電池としてACデルコ製の鉛蓄電池M27MFを4台並列にして使用しております。

2020年10月30日に3号機と4号機を新品に交換し、2015年1月18日に設置した1号機と2号機とで、新旧混合運転を実施しております。

通常、鉛蓄電池であれば、6年間使用した古い電池と新品を並列で使用すると、電池の内部抵抗にかなりの差があるため、新電池から旧電池へと循環電流が流れ、新品電池は殆ど蓄電池としては機能しなくなります。これは電池メーカーが全く推奨しない使用方法です。

ところが、当所では循環電流防止装置の効果で、日々のデータを見て頂ければ一目瞭然、新品電池は旧電池の影響を全く受けていないことが分かります。

実運用での感想

詳細なデータはこちらに譲るとして、ざっくりと循環電流防止装置の効果について感じることを述べます。

循環電流防止効果は絶大である。劣化した蓄電池が電池システム全体の足を引っ張ることは無くなる。

電流センサー型の初号機に比べ、理想ダイオード型の2号機の効率はかなり高い。

当所のような小規模発電所では初号機では充電効率が悪い。2号機は蓄電池1個の場合と同等の充電効率だと考える。原因は、半導体の電力ロスと充放電切り替えの応答速度にあると考える。その効果は雨天(小雨)の日に明確になる。信頼性が極めて高い。初号機で10年以上の稼働実績、2号機でも1年間ノントラブルで稼働している。2号機では頒布させて頂いたK氏からも絶賛戴き、MK2のご注文も頂いた。

正直、蓄電池を並列にお使いの方には是非ともお勧めしたい。目から鱗は間違いない。

電池の世界は化学屋さんの話でとかくわかり難いのだが、どうも電気的な視点が欠けているような気がします。太陽電池の世界でも、以前は受光率改善のため電極の細線化を一生懸命やっていましたが、最近はハーフセルのように電流を流れやすくする工夫によって効率の改善を図っています。

何事にも学際を超えた発想の転換は必須ですよね。

ご訪問者のご記帳はこちらです。

この記事を参考にして製作される場合、次の点にご注意下さい。

・記載内容(材料や価格、加工や設置方法など)に関する保証は致しません。

・動作不良や機器故障、事故や損害等に関しての一切責任を負いません。

あくまで「自己責任」でお願いします。