ついに循環電流の尻尾を捕まえた

独立型太陽光発電に限らず、ヨットやキャンピングカーなどで大量の蓄電池を必要とする用途は多いです。蓄電池を並列に繋ぐと「循環電流」という呪縛にとりつかれます。それは電池同士がお互いに電気を食い合い、折角溜めた電気が無くなってしまう不思議な現象です。Webや書籍にこの現象についての説明は沢山ありますが、肝心の解決方法は「電池は並列にしてはいけない」とだけあります。これでは納得が行きません。

循環電流に悩まされること2カ月、ついにその解決方法が見つかりました。ちょっとした回路を付加することで、物の見事に解決できました。この方法なら幾ら蓄電池を並列に繋いでも大丈夫です。もうこれで蓄電池切替えスイッチともお去らばです。皆さんも是非ともお試しあれ。

循環電流とは

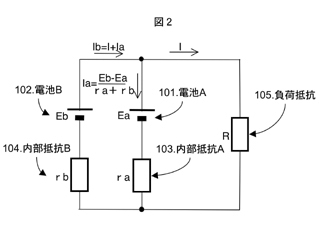

電池を並列に接続した時に電池間を流れる電流を言います。電池の起電力の違いは勿論ですが、内部抵抗の違いも循環電流が流れる原因となります。

循環電流が流れると電池に蓄えられた電気エネルギーが他の電池内部で消耗されるため、負荷をつないで使わなくても電池が減ってしまいます。そうです「1+1が2以下」になります。

実際に起こる現象

当所に於いて2種類の鉛蓄電池を設置して実際に起きたことを説明します。以前より12V105Ahの蓄電池を2台並列で使用した限りでは問題は起きませんでした。ところが、同じメーカーの容量の違う115Ahの蓄電池を並列に使用した直後から様相がおかしくなります。日増しに電圧が低下してついには終止電圧まで下がります。そして殆ど充電されなくなってしまいます。

勿論、バッテリーチャージャーで補充電すれば元には戻りますが、また同じ結果になります。容量が違うからだと考えて、115Ahの蓄電池だけを2台並列にしても似たような現象になります。今度は問題の無かった105Ahも同じ現象を示すようになり、悪影響を与えられたようです。

一般的な対策手段

蓄電池を2台以上使う用途としてはヨットやキャンピングカーがあります。古くからバッテリースイッチという切替器が使われています。要するに無くなったら手動で切替える方法です。

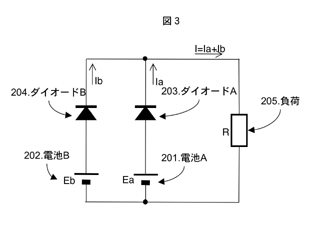

また、充電時は一台ずつ充電し、使用時はダイオードを介して負荷に接続することで、循環電流を防止する方法も使われているようです。これはヒントになります。

なお、サブバッテリーチャージャーという商品もありますが、車両本体の発電機から充電を分岐させるもので、今回のような目的には合いません。

少し考察してみる

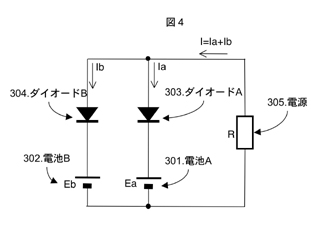

充電時に図3の回路が使えるなら、放電時には逆にしてみれば良いかと考えました。

今回はこの負荷と電源が一体化したものがチャージコントローラだと考えば良いと思います。とすると、充電状態か放電状態かで図4と図3を切替える回路を負荷すれば、課題は解決できそうです。

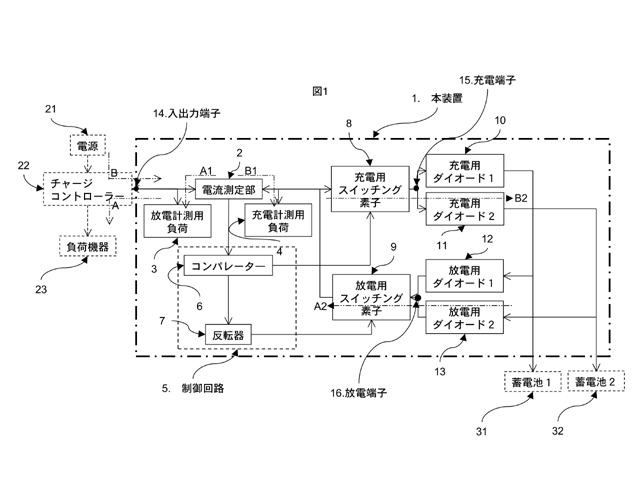

細かな話しは別で説明するとして、おおよそ左図のようなブロック構成で目的が達成できるのではないかと思われます。

基本的な構成として、蓄電池への電流方向を検出して、上記の充電用回路と放電用回路を交互にFETスイッチで切替えれば、目標は達成できそうです。

ポイントは充放電の境界領域であるゼロ電流付近を正確に切替えられるかです。

主要パーツのスペックを決める

1.電流センサの選定

電流を計測するにはシャント抵抗を使って電圧値で測定する方法、カレントトランスを使って非接触で検出する方法等があります。前者は抵抗による電力損失が大きく、また低抵抗にすると配線ロス分を含め校正が必要になります。大電流測定にはお勧めしません。後者は電流増幅アンプと校正が必要になります。

こういった用途に向けて電流センサ専門のURDからホール素子とアンプを内蔵した電流計測モジュールが販売されています。価格は2千円と少々高価ですが、電源さえ用意すれば簡単に高精度の電流検出が可能です。今回は、ゼロ電流付近を正確に検出したいので、電流方向によって出力の極性が変る両電源タイプを採用します。想定している電流は15A以下ですので、FPS-15-APを使いました。

2.オペアンプの選定

今回センサ用に両電源を用意しますので、オペアンプはゼロボルト付近を正確に検出できます。従い、特にレールツーレール等の特殊なものは必要なく、ごく普通の汎用品を使用できます。コンパレータ回路と反転回路を組みますので2回路タイプのフェアチャイルド製LM358Nを使用しました。

オフセットドリフト等の問題が出てくる可能性もあり、ローオフセットタイプや感度の高いFET入力タイプも試しては見ましたが、入力がFETであるとノイズの影響なのでしょうか動作が若干不安定ではないかと感じましたので、安い汎用品を使用しています。

3.MOS-FETの選定

今回は電源に対してプラス側(ハイサイド)スイッチとなりますので、Pチャンネルタイプを使用します。ゲート入力がローになった時にONします。ゲート入力は両電源のコンパレータ出力なので、ほぼ電源電圧の範囲から±2V程度内側に振れます。

最近は汎用品でも殆どがエンハンスメントタイプ(ゼロ電圧から立ち上がるタイプ)なので、大抵のモノは使用可能です。損失を少なくするため、できるだけオン抵抗の小さなモノを選んで下さい。今回は秋月電子で販売されている東芝製2SJ334を使用しました。

4.逆流防止用ダイオードの選定

ダイオードは順方向の電圧低下(Vf値)の少ないショットキーバリア型を採用します。ただし、Vfが小さいと逆電流Irが大きくなる傾向にありますので選定には注意が必要です。循環電流は逆電流として流れます。

また、今回は蓄電池を4台接続して使用することを考えていますので、ダイオードは全部で8個必要です。配線の手間も掛かりますので、ブリッジダイオードを使用することにしました。これなら1パッケージに4個入っていますので、2セットで済みます。

ショットキータイプでかつ、ブリッジダイオードとなると選択肢は限られます。今回は秋月電子で販売されている新電元製D15XBS6を使用しました。気になる逆電流Irですが、Max.6mAと僅かで、これなら使えそうです。

5.電源モジュールの選定

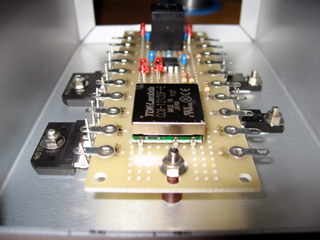

電流センサとオペアンプに±15Vの電源が必要です。本機はDC12V入力で動作させ、コモンGND化を図るために基板実装タイプの絶縁型DC/DCコンバーターモジュールを活用します。

使い慣れたTDKラムダ製CC6-1212DF-Eを使用します。マルツで入手可能です。一つだけ注意があります。RC端子をGNDに落とすのを忘れないで下さい。データシートの回路図にちょっこと書いてあるだけで見落とし易く、電源が入らず焦ってしまいます。

予備実験

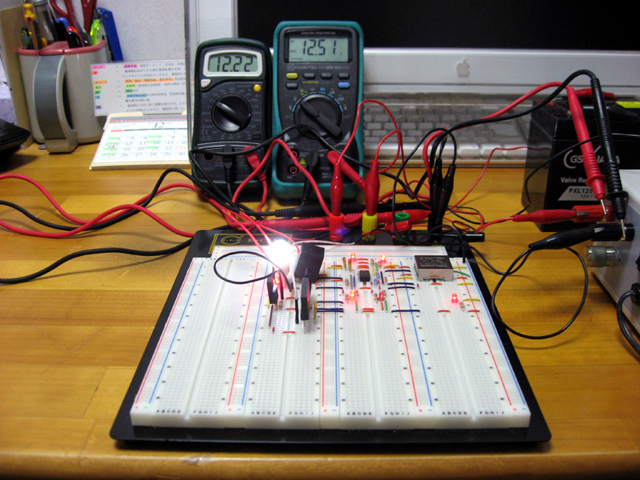

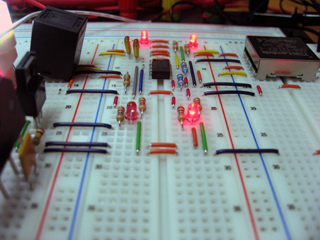

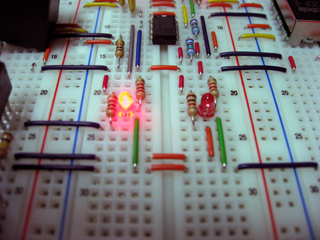

本番設計に先立ち、ブレッドボードを使って基礎的要件の確認を行います。回路確認を行ったのは以下2点です。

1.充電時の動作

2.放電時の動作

3.平衡時の挙動

注)ブレッドボード状の白い光は負荷用のLED豆球

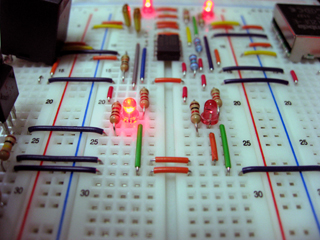

1.放電状態の再現

左:電源電圧 < 右:蓄電池電圧

手前LEDにてFETドライバー状況を表示

左:放電状態、右:充電状態

左ランプ点灯確認

2.充電状態の再現

左:電源電圧 > 右:蓄電池電圧

手前LEDにてFETドライバー状況を表示

左:放電状態、右:充電状態

右ランプ点灯確認

2.平衡状態の再現

左:電源電圧 < 右:蓄電池電圧

ではあるが、この電源電圧±0.1Vの範囲で

充放電平衡状態を確認

手前LEDにてFETドライバー状況を表示

左:放電状態、右:充電状態

左右ランプの交互点灯確認

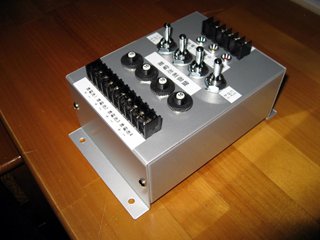

仕様

・入力4回路(DC12V鉛蓄電池専用)

・サーキットブレーカー(15A,4回路)

・接続/開放/補充電の切替SW(4回路)

・放電/充電/補充電 パイロットLED

・出力1回路

・充電器接続1回路

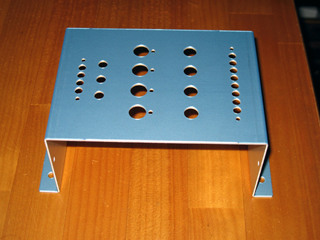

循環電流防止装置の製作

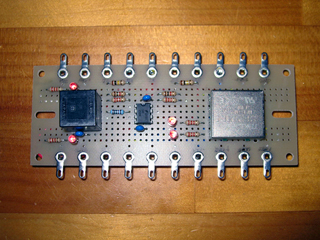

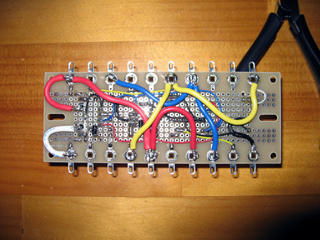

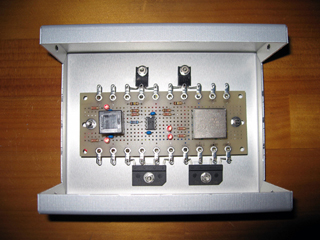

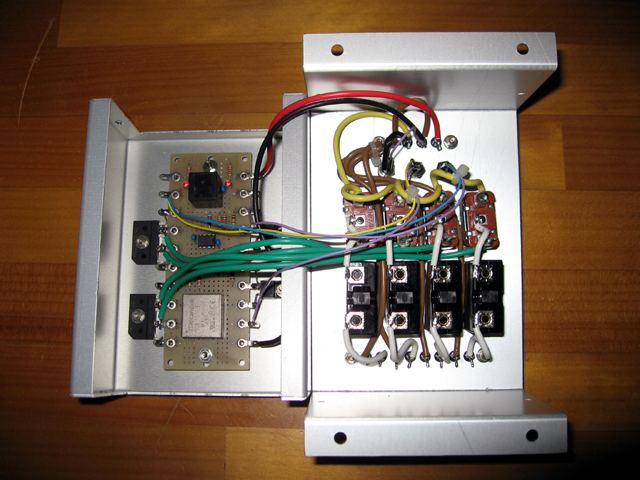

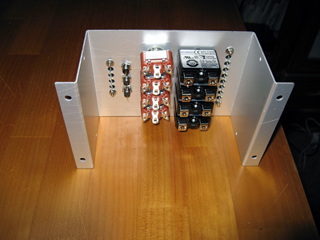

予備実験の結果を踏まえ、製作したのが左の作品です。

回路にご興味のある方には設計情報を公開させて頂きます。ご自身で製作される時の参考にして頂ければ幸いです。なお、各資料は無断転載禁止とします。

上記データをご覧になりたい方はご連絡ください。パスワード(無料)を教えます。

なお、こちらの記事はサポートを終了しております。新規製作はアップデート版を参考にしてください。

カバーには保護フィルムが付いております。

今回はタカチ製の市販ケースMBC150611を利用しましたが、穴加工が多い上カバーは井上商事に製作を依頼致しました。

ハンダ前の基板、FETとブリッジダイオードの取付け状態です。半導体の足曲げには細心の注意をして下さい。ラジオペンチ2本で根元にストレスの掛からぬように曲げて下さい。半導体に放熱グリスを塗ってからネジを締めて下さい。ハンダは写真のように組み上がってから最後に行います。

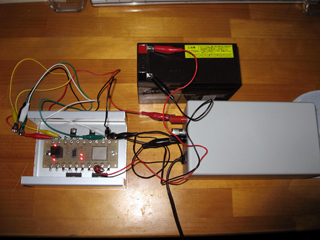

3.中間検査を行います。

ここまでで回路が正しく動作するか検査を行います。バッテリーと電源を繋ぎ、電源電圧を変えてチェックします。バッテリーは4回路ともにチェックします。

4.上カバーに部品を取付けます。

今回は穴加工済みですので、作業は楽勝です。傷つけないように丁寧に落ち着いて作業をして下さい。

BlueSeaのサーキットブレーカーは端子台タイプですが、今回は直接ハンダ付けしますのでネジを外します。事前に端子部エッジにハンダを馴染ませておいて下さい。

5.ケースとカバー間の配線を行います。

LEDの結線はAWG24-28で十分ですが、それ以外の部分はAWG18-20の太い撚り線を用いて十分にハンダを流し込んで接続します。大きな電流が流れますので確実に作業を行って下さい。

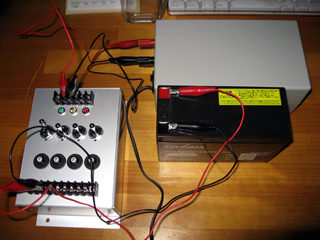

6.完成検査を行います。

組立後、正しく動作するか検査を行います。バッテリーと電源を繋ぎ、電源電圧を変えてチェックします。バッテリーは4回路ともにチェックします。また補充電用端子にも電源を繋ぎ、トグルSWを切替えて各バッテリー端子に接続できるかも確認します。

効果検証

構想から約1カ月を経て2011年12月18日に装置が完成*しました。これから数カ月、様々な条件にてテストを行いました。(*この記事を公開したのは、特許出願後の2012年10月6日です。)

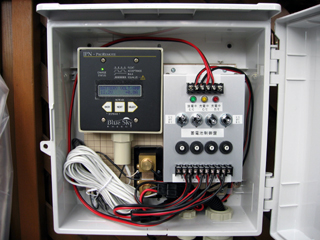

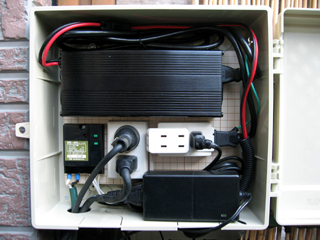

完成した装置の実装

以前サーキットブレーカーがあった位置にピッタリ収まっています。バッテリーチャージャーともスイッチひとつで連動できるようなりました。トグルスイッチは見た目は武骨ですが抜群の操作フィーリングです。

システム全体図

440Ahのバッテリーはかなり大掛かりなイメージです。金属ラックの耐荷重150kgはクリアーしていますが。

使用バッテリーは、G&Yのディープサイクルバッテリー2種類です。

SMF27MS-730 105Ah(20H) x2

2010年8月と2011年2月に導入

SMF31MS-850 115Ah(20H) x2

2011年11月に2台導入

電池の劣化による容量違いがあり、実験には適していると考えます。

今回リニューアルしたAC盤です。各制御盤の裏側に位置しています。

AC盤に取付けられたバッテリーチャージャーです。スイッチング電源方式で最大充電電流が10Aでもコンパクトです。3段階充電の本格的なもので太陽電池用のチャージコントローラより深く充電されます。

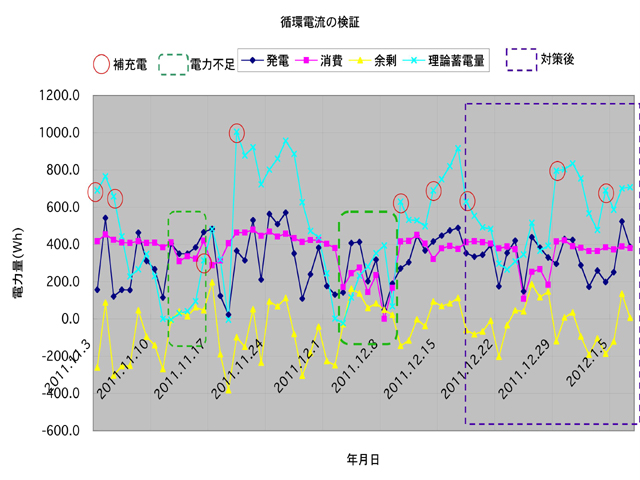

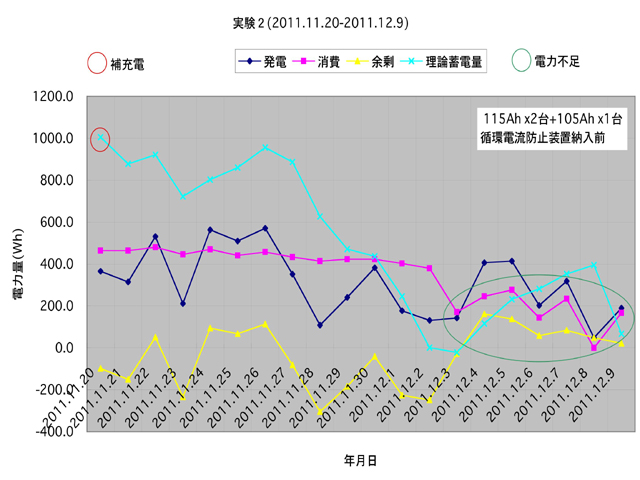

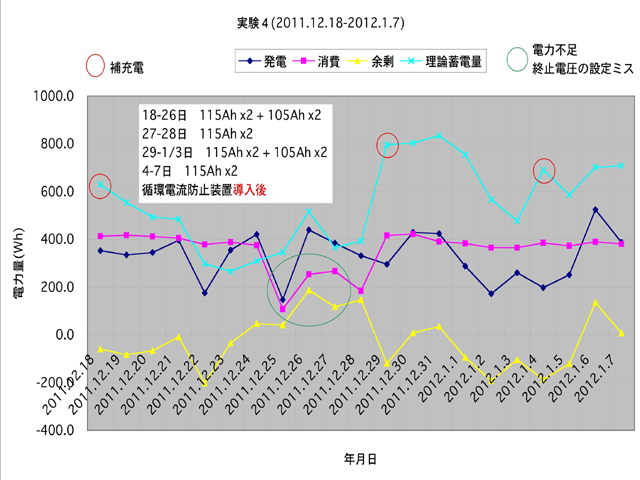

蓄電池電圧を計るのではなく、毎日の発電/消費/充電(発電ー消費)/理論蓄電量(蓄電池の計算上の残容量)をグラフで示しています。

改善前1

容量の異なる蓄電池を3台並列接続した例です。3台共にフル充電の状態から接続して時間の経過による変化を現わしています。

負荷は天候により若干は変化しますが、400Wh/dayが基準になります。それ以下の容量では夜間に庭園灯の電源が切れます。

冬場は日射量が少なく発電量が少ない為、余剰電力も少なく、蓄電池からの持ちだし分が多くなります。従って推定蓄電量も低下して行きます。蓄電量がゼロになると夜間の電力不足が発生します。これ自体は止むを得ないことです。

問題はこの後、日射量が良くなって余剰電力で蓄電池が充電されている筈が、実際には殆ど充電されず、夜間の電力不足が解消されないことです。(緑で囲んだ部分)

ゼロと表示されていても、蓄電池の電力量は完全に無くなる訳ではありません。チャージコントローラにより決められた終止電圧以下になると蓄電池は負荷と切離されます。また回復電圧(>終止電圧)になれば再接続されることで、蓄電池を過放電から保護し、寿命を延ばしています。当所の蓄電池設備では公称容量の約25%程度が実際に使用可能な電力です。これを元に蓄電量を計算しています。(ゼロでも75%は残るが数千サイクル使うには必須の措置です)

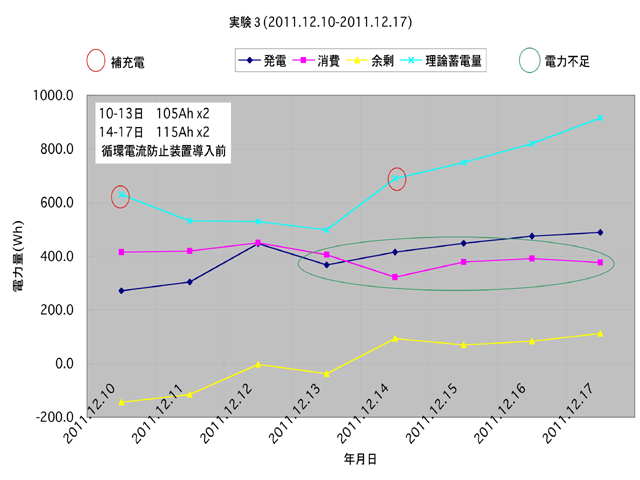

改善前2

仕方なく蓄電池をバッテリーチャージャで補充電して再スタートさせます。

最初は旧来から使用してる105AhのSMF27MS-730を2台用いての検証です。この方法は約1年間の実績があり、過去、循環電流は起こっていないと考えていました。

結果はグラフの通りで、13日までは順調に使用できました。最終日が残量が十分にある筈ですが、実際には夜間に電力が切れました。やはり軽微な問題はあるようです。

次は14日から、新しく購入した115AhのSMF31MS-850を2台用いての検証です。天候の良い日が続き余剰電力もかなり発生して、蓄電量は増える筈です。実際には満充電からスタートしますので、それ以上充電できませんので、蓄電池は容量は満充電に近い状態が保たれている筈です。

ところが、初日から夜間電力の不足が発生し、一向に改善されない事態となりました。これは明らかに循環電流による浪費が蓄電池内部で起こっていると推測されます。

「同種の新品蓄電池では循環電流は起こらない」との記事を散見しますが、明らかに間違っています。やはり並列接続には問題がありです。

25日〜28日まで夜間電力が不足していますが、これは故意に終止電圧設定を0.5V引上げたことに起因しています。

改善後1

最初のテストはかなり厳しいテストです。上記の使用途中(殆どゼロ状態と推測されるSMF31MS-850)の2台に満充電状態のSMF27MS-730を2台を循環電流防止装置を介して接続しました。

普通に考えれば循環電流によって一気に電力が消耗されそうなものですが、見事に循環電流は断ち切られ、11日間の実験に耐えました。

29日からの実験は、4台フル充電状態からのテストです。天候が悪く発電不足の日が続いていますが、6日間無事終了です。

お正月明け4日からは、前回で大問題を発生したSMF31MS-850を2台用いてのテストをしました。3日間のテストでも大きく蓄電量が低下することがありませんでした。

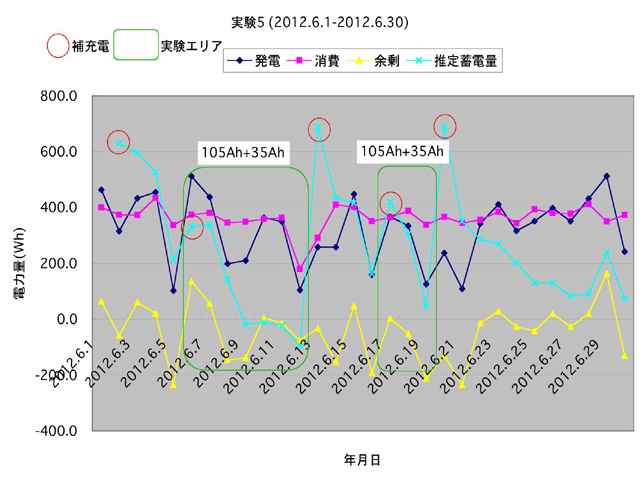

改善後2

更に検証すべく、GSユアサ製35Ah(20H)の小型ディープサイクルバッテリーと従来からの105Ahバッテリーとの並列試験を実施しました。容量差が3倍とあまりにも大きく、通常は並列にして使用することは無い組合せです。

推定蓄電量※は循環電流が発生しない場合の蓄電池の合計容量であり、発電量<消費量の時は接続時から下がり続けますが、循環電流が発生すると、これ以上に蓄電量が少なくなり、負荷への電力供給が止まる可能性もあります。しかし、ほぼ推定蓄電量まで電力供給が成されており、循環電流は発生していないと言えます。

※電池の全容量ではなく、実際に使用可能な容量です。チャージコントローラの終止電圧の設定に依りますが、当サイトの場合は全容量の25%と推定されます。

検証結果

データを比較して戴ければ一定の効果があることは明らかです。3倍の容量差のある蓄電池を2台用いてのテストでも循環電流によるロスは発生していません。

簡単な回路で複数台の蓄電池を並列接続して利用できるメリットは大きく、独立型太陽光発電所に限らず、ヨットやキャンピングカーの世界にも革命をもたらすものと思います。

近況報告

当サイトも3年が経過しました。最近、Vpmの値が従来の17Vから14V付近に低下しています。出力も設置時の80-70%に落ちています。原因は太陽電池モジュールの劣化だと思われます。1号機(30W3年経過)にはグリッド線に焼けたような跡があります。2号機および3号機には見た目の変化はありません。

最近、中国製モジュールに於いて、封止材であるEVAという樹脂材質の劣化で透過率が下がり、出力が低下し市場問題が発生しているという話しを耳にします。当所もそのような粗悪品を掴まされた可能性を否定できません。メーカー保証は1年間ですから、安いのはそれなりの性能と言えなくはないですが、モジュール価格よりも設置金具や労力の方が掛かっていますので、結局は「安物買いの銭失い」になります。

一方、国内S社製の小型モジュール(18V33W)が4台入手できましたので、そちらの設置を急ぐことにします。モジュール劣化時でも充電電圧を確保できるように入力電圧の昇圧化も検討中です。乞うご期待。

ブリッジダイオードのVf(順方向電圧降下)の影響が気になる方へ

更に電圧降下の小さな理想ダイオード(FET整流)をお試しください。FETのON抵抗(低いもので数mΩ:リレーの接点抵抗と差異なし)のみの損失となります。理想ダイオードを作るには専用の制御ICが必要で、各半導体メーカーから発売されております。使いやすい理想ダイオードのモジュールが各社より発売されていますので、そちらに置き換えると良いでしょう。注)当方で動作確認はしておりません。あくまでスペック調査の結果です。

メーカー名 |

製品名 |

秋月電子 |

|

ストロベリーリナックス |

|

アナログデバイセス |

DC1676A(LTC4359DCB Demoboard) |

マキシムインテグレーディド | MAX16141EVKIT |

お知らせ

ご興味のある方には、パスワードを開示しております。こちらからお問い合わせください。

既にパスワードをお問い合わせ頂いた方が100名を超えております。こちらをご覧ください。

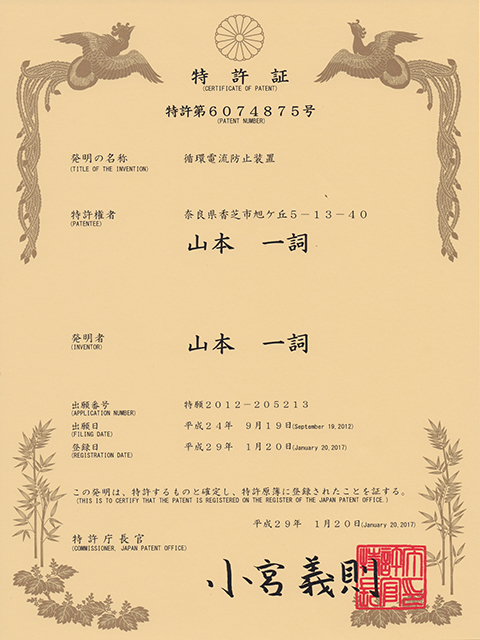

特許出願

本循環電流防止装置は、Web公開前に特許出願済です。(特願2012-205213)商用でご利用される場合には、十分にご注意下さい。

個人利用はご自身で製作し使用する場合に限り特許侵害にはあたりませんが、自作PCBや試作品を第三者に譲渡する行為は、有償無償にかかわらず特許侵害となります。

特許が成立しました

本特許出願は、2017年1月20日に特許庁により特許登録を受けました。毎年の特許料も納付しております。

本特許は、次のような機器に応用できます。

・太陽光発電用チャージコントローラ

・キャンピングカー用走行充電器

・鉛蓄電池を使った電源装置

(山小屋、中継基地、発展途上地域の電源)

従来、蓄電池交換は、全ての蓄電池を一括、かつ全て同型の電池を使用する必要がありました。本特許を活用することで、不良蓄電池のみを部分的に交換することが可能になり、メンテナンスコストを大幅に抑えることができます。

ライセンスにご興味のある企業様は、是非ともご一報ください。特許権の譲渡、使用許諾につき、前向きに検討いたします。

既に130件以上のお問い合わせがあり、製品化を望まれている方も多く、ビジネスチャンスはあると考えます。

ドクター中松からの出展依頼

株式会社ドクター中松創研から、「第35回世界天才会議」への展示依頼がありました。残念ながら、出展料が高くお断りしましたが、当発明が中松博士からも認められ大変栄誉に思います。

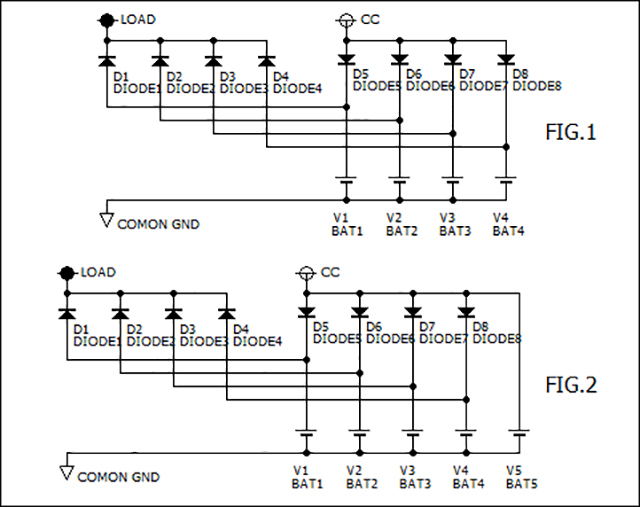

なぜ電子回路が必要か

ネットで循環電流防止について、様々なアプローチを見かけます。もっと簡単に実現できる方法はないのか?そう思うわれるお気持ちは察します。以下に素人でも思いつく回路の例と問題点を書いてありますので、ご参考にしてください。

Fig1.は電気の知識のある人なら、誰でも思いつく一番簡単な回路です。しかし、この回路には大きな問題があります。チャージコントローラ(CC)に電源が供給されません。

CCは電子回路であり、その電源は太陽電池から電源供給を受けていると誤解している方がいますが、それでは夜間は電源供給できません。CCの取扱説明書を見れば、「最初にバッテリーに接続するように。先に太陽電池を接続すると故障の原因になる。」と書かれています。

そこで少し知識がある人は、Fig.2のような回路を考えるでしょう。CC用の電源としてバテリー5を追加します。ところが、こうするとCCはV5だけを認識するようになり、V1-V4は上手く充電ができません。

CCのバッテリー端子は、自らの電源供給と充電を兼ね備えており、電子回路による高速の充放電の自動切り替え無くして、上手く循環電流は回避できません。

なお、太陽光発電の電力は半導体並みの応答速度で刻々と変化しており、電磁リレーでは切り替えが遅くて使い物になりません。

ご参考までに、当所の調査によりますと、大半のCCは、太陽電池側とバッテリー側は共通GNDになっておりません。従い、ご自身で回路を考案される場合には、CCを壊さないようにご注意ください。

また、本稿のようなやり方で本当に循環電流が防止でき、尚且つバッテリーがまともに使えるのか?と疑問をお持ちの方は、こちらをご参照下さい。

続きは第10章へ

ご訪問者のご記帳はこちらです。

この記事を参考にして製作される場合、次の点にご注意下さい。

・記載内容(材料や価格、加工や設置方法など)に関する保証は致しません。

・動作不良や機器故障、事故や損害等に関しての一切責任を負いません。

あくまで「自己責任」でお願いします。